Schellack für gedruckte Schaltungen

Präziser, schneller, günstiger: Forschende in aller Welt arbeiten seit Jahren daran, elektrische Schaltungen mit additiven Verfahren wie Roboter-3-Druck («Robocasting») herzustellen – mit grossem Erfolg, der mittlerweile allerdings zum Problem wird. Die Metallpartikel, die solche «Tinten» elektrisch leitfähig machen, verschärfen das Problem des Elektroschrotts. Zumal die Masse angesichts von neuartigen «Einweg-Sensoren», die teilweise nur einige Tage im Einsatz sind, künftig weiter steigen dürfte.

Unnötige Verschwendung, findet Gustav Nyström, Leiter der Empa-Abteilung «Cellulose & Wood Materials»: «Es besteht dringend Bedarf an Materialien, die ein Gleichgewicht zwischen elektronischer Leistung, Kosten und Nachhaltigkeit herstellen.» Um eine umweltfreundliche Tinte zu entwickeln, setzte sich das Team um Nyström deshalb ehrgeizige Ziele: metallfrei, ungiftig, biologisch abbaubar. Und mit Blick auf praktische Anwendungen: gut verformbar und stabil gegenüber Feuchtigkeit und moderater Hitze.

Mit Kohlenstoff und Schellack

Als leitfähiges Material wählten die Forscher preiswerten Kohlenstoff, wie sie vor kurzem im Online-Wissenschaftsmagazin «scientific reports» berichteten. Genauer: längliche Graphitplättchen, vermengt mit winzigen Russpartikeln, die den elektrischen Kontakt zwischen diesen Plättchen herstellen – das alles in einer Matrix aus einem altbekannten Biowerkstoff: Schellack, der aus Ausscheidungen von Schildläusen gewonnen wird. Früher wurde er für die Herstellung von Schallplatten verwendet; heute kommt er unter anderem als Lack für Holzinstrumente und Fingernägel zum Einsatz. Seine Vorzüge entsprechen exakt dem Wunschprofil der Empa-Forscher. Und obendrein ist er in Alkohol löslich – ein kostengünstiges Lösungsmittel also, das nach dem Auftragen der Tinte verdampft, damit sie trocknet.

Trotz dieser Zutaten erwies sich die Aufgabe als anspruchsvoll. Denn gleich, ob beim einfachen Siebdruck oder mit modernen 3D-Druckern, muss die Tinte ein «scherverdünnendes» Verhalten aufweisen: Im «Ruhezustand» ist die Tinte eher zähflüssig. Doch im Moment des Druckens, bei dem sie einer seitlichen «Scherkraft» ausgesetzt ist, wird sie etwas flüssiger – so wie eine nicht-tropfende Wandfarbe, die erst beim Auftrag durch die Kraft der Rolle eine weichere Konsistenz bekommt. Beim Einsatz in der additiven Fertigung wie dem 3D-Druck mit einem Roboterarm ist das jedoch besonders heikel: Eine zu viskose Tinte wäre zu zäh – wird sie beim Drucken aber allzu flüssig, könnten sich die festen Bestandteile abtrennen und die winzige Düse des Druckers verstopfen.

Tests mit realen Anwendungen

Um die Anforderungen zu erfüllen, tüftelten die Forscher intensiv an der Rezeptur für ihre Tinte. Sie testeten zwei Grössen von Graphitplättchen: mit 40 Mikrometern und mit 7 bis zu 10 Mikrometern Länge. Auch beim Mischungsverhältnis von Graphit und Russ waren viele Varianten nötig, weil zu viel Russ den Werkstoff spröde macht – mit der Gefahr von Rissen beim Trocknen der Tinte. Durch die Optimierung der Formulierung und der relativen Zusammensetzung der Komponenten konnte das Team mehrere Varianten der Tinte entwickeln, die in unterschiedlichen 2D- und 3D-Druckverfahren verwendet werden können.

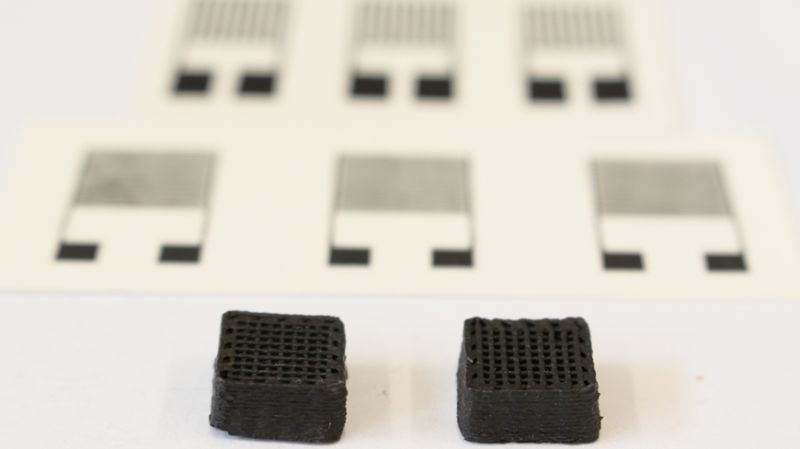

«Die grösste Herausforderung bestand darin, eine hohe elektrische Leitfähigkeit zu erreichen», sagt der beteiligte Forscher Xavier Aeby, «und gleichzeitig ein gelartiges Netzwerk aus Kohlenstoff, Graphit und Schellack zu bilden.» Wie sich dieses Material in der Praxis verhält, untersuchte das Team in mehreren Schritten. Zum Beispiel mit einem winzigen Testquader: 15 übereinanderliegende Gitter aus dem 3D-Drucker – aus feinen Strängen mit nur 0,4 Millimetern Durchmesser. Das zeigte, dass die Tinte auch anspruchsvollen Verfahren wie dem Robocasting genügt.

Um die Eignung für reale Bauteile nachzuweisen, konstruierten die Forscher unter anderem einen Sensor für Verformungen: ein dünner PET-Streifen mit aufgedruckter Tintenstruktur, deren elektrischer Widerstand sich bei unterschiedlich starken Biegungen präzise änderte. Daneben zeigten Tests auf Zugfestigkeit, Stabilität unter Wasser und andere Eigenschaften vielversprechende Resultate – und so ist das Forscherteam zuversichtlich, dass sich der neue Werkstoff, der bereits patentiert ist, in der Praxis bewähren könnte. «Wir hoffen, dass dieses Tintensystem für Anwendungen in der nachhaltigen gedruckten Elektronik verwendet werden kann», sagt Gustav Nyström, «zum Beispiel für Leiterbahnen und Sensorelemente in intelligenten Verpackungen und biomedizinische Geräte oder im Bereich Lebensmittel und Umweltsensorik.»