Laseradditive Fertigung: Aufspüren von Defekten während der Entstehung

Die Entwicklung der laseradditiven Fertigung, bei der metallische Objekte mit Hilfe von Pulvern und Lasern in 3D gedruckt werden, wurde häufig durch unerwartete Fehler behindert. Herkömmliche Überwachungsmethoden wie die Wärmebildtechnik und Algorithmen des maschinellen Lernens haben erhebliche Einschränkungen gezeigt. Sie übersehen häufig Defekte oder interpretieren sie falsch, was die Präzisionsfertigung schwer fassbar macht und die Technik von wichtigen Branchen wie der Luftfahrt und der Automobilherstellung ausschliesst. Was aber wäre, wenn es möglich wäre, Fehler in Echtzeit zu erkennen, und zwar anhand der Unterschiede zwischen den Geräuschen, die der Drucker bei einem fehlerfreien Druck und einem Druck mit Unregelmässigkeiten erzeugt? Bislang galt die Möglichkeit, diese Fehler auf diese Weise zu erkennen, als unzuverlässig. Die Forschenden des Labors für thermomechanische Metallurgie (LMTM) der EPFL-Fakultät für Ingenieurwissenschaften haben diese Annahme jedoch erfolgreich in Frage gestellt.

Professor Roland Logé, der Leiter des Labors, erklärt: «Es gibt eine anhaltende Debatte über die Durchführbarkeit und Wirksamkeit der akustischen Überwachung für die laserbasierte additive Fertigung. Unsere Forschung bestätigt nicht nur ihre Relevanz, sondern unterstreicht auch ihre Vorteile gegenüber herkömmlichen Methoden.»

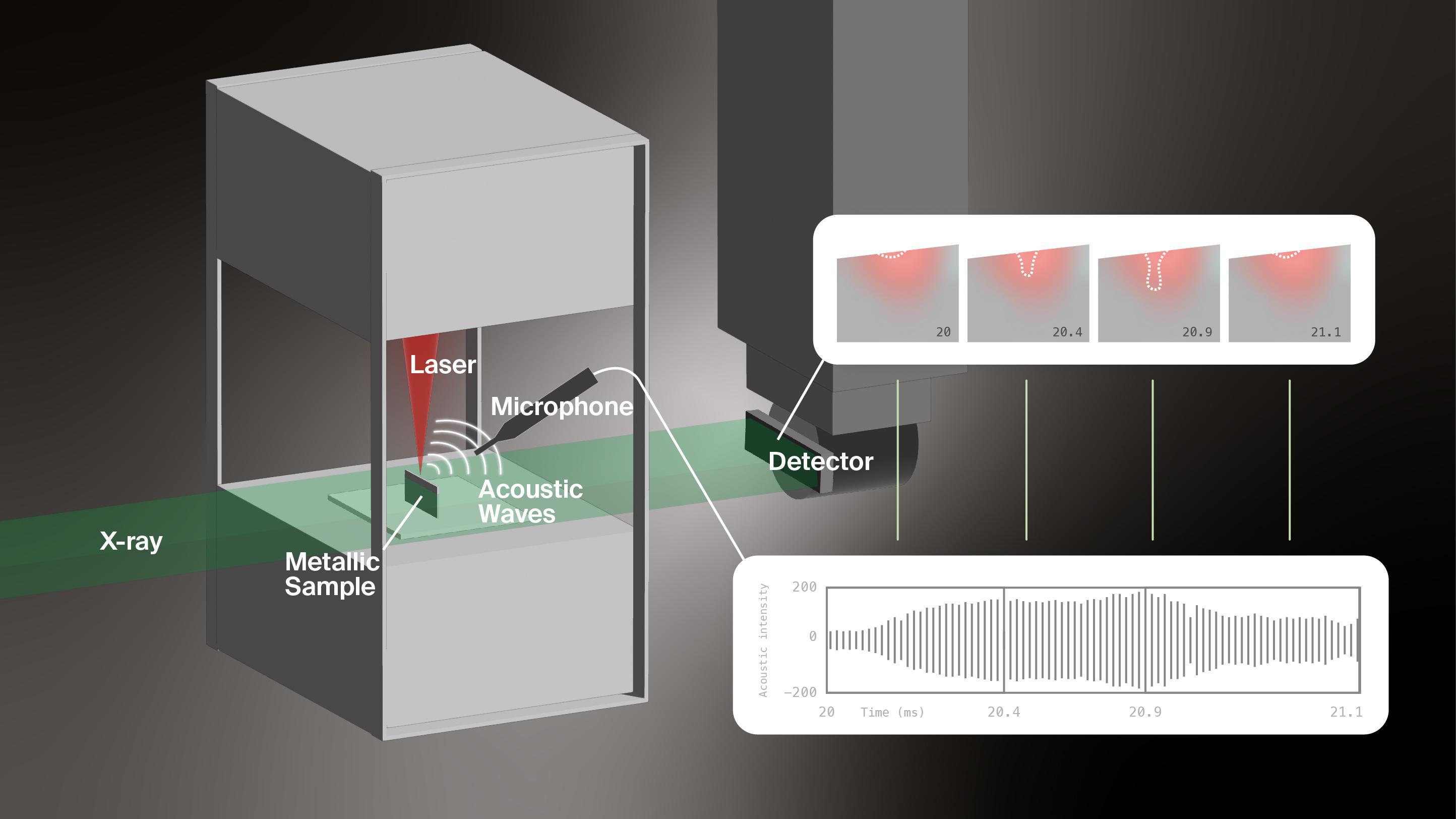

Diese Forschung ist für den Industriesektor von grösster Bedeutung, da sie eine bahnbrechende und dennoch kosteneffektive Lösung zur Überwachung und Verbesserung der Qualität von Produkten vorstellt, die mittels Laser Powder Bed Fusion (LPBF) hergestellt werden. Der leitende Forscher, Dr. Milad Hamidi Nasab, bemerkte: «Die Synergie von Synchrotron-Röntgenbildgebung und akustischer Aufzeichnung ermöglicht Echtzeiteinblicke in den LPBF-Prozess und erleichtert die Erkennung von Defekten, die die Produktintegrität gefährden könnten.» In einer Zeit, in der die Industrie ständig nach Effizienz, Präzision und Abfallreduzierung strebt, führen diese Innovationen nicht nur zu erheblichen Kosteneinsparungen, sondern erhöhen auch die Zuverlässigkeit und Sicherheit der hergestellten Produkte.

Wie funktioniert die LPBF-Fertigung?

LPBF ist ein hochmodernes Verfahren, das die Metallherstellung neu gestaltet. Im Wesentlichen wird ein hochintensiver Laser verwendet, um winzige Metallpulver sorgfältig zu schmelzen und Schicht für Schicht detaillierte 3D-Metallkonstruktionen zu erzeugen. Stellen Sie sich LPBF als die metallische Version eines herkömmlichen 3D-Druckers vor, allerdings mit einem höheren Grad an Raffinesse. Anstelle von geschmolzenem Kunststoff wird eine feine Schicht aus mikroskopisch kleinem Metallpulver verwendet, dessen Grösse von der Dicke eines menschlichen Haares bis hin zu einem feinen Salzkorn (15-100 μm) reichen kann. Der Laser bewegt sich über diese Schicht und schmilzt bestimmte Muster auf der Grundlage eines digitalen Entwurfs. Mit dieser Technik lassen sich massgeschneiderte, komplexe Teile wie Gitterstrukturen oder bestimmte Geometrien mit minimalem Überschuss herstellen. Diese vielversprechende Methode ist jedoch nicht frei von Herausforderungen.

Wenn der Laser mit dem Metallpulver interagiert und ein so genanntes Schmelzbad erzeugt, wechselt es zwischen flüssigen, dampfförmigen und festen Phasen. Gelegentlich kann der Prozess aufgrund von Variablen wie dem Winkel des Lasers oder dem Vorhandensein bestimmter geometrischer Eigenschaften des Pulvers oder des Teils ins Stocken geraten. Diese Fälle, die als «Instabilitäten zwischen den Regimen» bezeichnet werden, können manchmal zu einem Wechsel zwischen zwei Schmelzmethoden führen, die als «Leitungs- und Schlüsselloch»-Regime bezeichnet werden. Wenn das geschmolzene Pulver während des instabilen «Keyhole»-Regime tiefer als beabsichtigt eintaucht, kann es zu Porositäten kommen, die zu strukturellen Fehlern im Endprodukt führen. Um die Messung der Breite und Tiefe des Schmelzbades in Röntgenbildern zu erleichtern, hat das Image Analysis Hub des EPFL Center for Imaging einen Ansatz entwickelt, der die Visualisierung kleiner Veränderungen im Zusammenhang mit dem flüssigen Metall erleichtert, sowie ein Tool zur Beschriftung der Schmelzbadgeometrie.

Grafische Darstellung eines Versuchsaufbaus zum Hören von Druckfehlern - 2023 EPFL / Titouan Veuillet - CC-BY-SA 4.0

Erkennung dieser Defekte durch Schall

In Zusammenarbeit mit dem Paul Scherrer Institut (PSI) und der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa) hat das EPFL-Team einen Versuchsplan erarbeitet, der Operando-Röntgenbildgebungsexperimente mit Schallemissionsmessungen verbindet. Die Experimente wurden an der TOMCAT-Beamline der Lichtquelle Schweiz am PSI mit dem in der Gruppe von Dr. Steven Van Petegem entwickelten miniaturisierten LPBF-Drucker durchgeführt. Durch die Kombination mit einem hochempfindlichen Mikrofon, das in der Druckkammer positioniert ist, konnten deutliche Verschiebungen des akustischen Signals bei Regimeübergängen festgestellt werden, wodurch Defekte während der Herstellung direkt identifiziert werden konnten.

Ein Schlüsselmoment in der Forschung war die Einführung einer adaptiven Filtertechnik durch den Signalverarbeitungsexperten Giulio Masinelli von der Empa: «Dieser Filteransatz», so Masinelli, «erlaubt es uns, die Beziehung zwischen Defekten und der dazugehörigen akustischen Signatur mit unvergleichlicher Klarheit zu erkennen.» Im Gegensatz zu typischen Algorithmen des maschinellen Lernens, die sich durch die Extraktion von Mustern aus statistischen Daten auszeichnen, aber oft auf spezifische Szenarien zugeschnitten sind, liefert dieser Ansatz umfassendere Einblicke in die Physik von Schmelzregimen und bietet gleichzeitig eine höhere zeitliche und räumliche Präzision.

Mit dieser Forschung leistet die EPFL einen wertvollen Beitrag zum Bereich der additiven Laserfertigung. Die Ergebnisse haben erhebliche Auswirkungen auf potenzielle industrielle Anwendungen, insbesondere in Bereichen wie der Luft- und Raumfahrt und der Feinmechanik. Die Studie unterstreicht den guten Ruf der Schweiz in Bezug auf handwerkliches Können und Fertigungsgenauigkeit und verdeutlicht die Notwendigkeit einheitlicher Fertigungstechniken. Darüber hinaus deutet sie auf das Potenzial für die frühzeitige Erkennung und Korrektur von Fehlern hin, wodurch die Produktqualität verbessert wird. Professor Logé kommt zu dem Schluss: «Diese Forschung ebnet den Weg für ein besseres Verständnis und eine Verfeinerung des Herstellungsprozesses und wird letztlich langfristig zu einer höheren Produktzuverlässigkeit führen.»