Noch lange nicht das Ende

Jeder kennt das Phänomen von seinem Handy oder seinem Laptop: Mit der Zeit nimmt die Kapazität der Batterie ab, sodass man immer öfter zum Ladekabel greifen muss. Genau gleich ergeht es auch den viel grösseren Batterien in Elektrofahrzeugen: Obwohl Fahrzeughersteller für Lithium-Ionen-Batterien in Elektrofahrzeugen inzwischen eine Lebensdauer von acht bis zehn Jahren garantieren können, müssen auch diese früher oder später rezykliert werden.

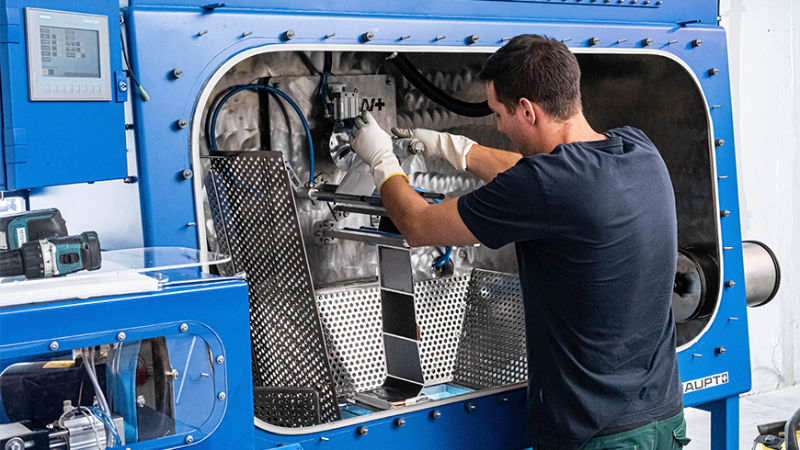

In einem vom Bundesamt für Energie (BFE) unterstützten Projekt haben sich der Schweizer Elektrofahrzeughersteller Kyburz Switzerland AG und die Empa zum Ziel gesetzt, ausrangierte Batterien aus Elektrofahrzeugen zu rezyklieren. Dafür entwickelte Kyburz mit Unterstützung der Empa eine Recycling-Anlage, die alte Batterien in ihre Bestandteile zerlegt.

Bevor eine Batterie in der Recycling-Anlage landet, kann sie indes noch ein zweites, manchmal sogar ein drittes Leben erhalten. Nach ihrem ersten Einsatz in den schweizweit bekannten gelben elektrischen Dreiradrollern, die Kyburz für die Schweizerische Post AG herstellt, kann sie zum Beispiel noch in «Second-Life»-Fahrzeugen verwendet werden, die von bereits gebrauchten Batterien angetrieben werden. Sinkt die Kapazität der Batterie weiter, muss auch das noch nicht das Ende sein. Batterien mit verminderter Kapazität könnten etwa in stationären Anwendungen zum Speichern von Solarenergie verbaut werden. Mit diesem «Multi-Life»-Konzept soll die Nachfrage nach primären Rohstoffen in Zukunft signifikant vermindert werden.

Sorgfältig trennen

Wenn die Kapazität der Batterie auch für diese Weiterverwendung nicht mehr genügt, kommt sie schliesslich in die Recycling-Anlage. «Bei dieser Art von Batterie sind Kathode, Separator und Anode in mehreren Schichten in einem Kunststoffgehäuse verbaut», erklärt Empa-Forscher Andrin Büchel aus der Abteilung «Technologie und Gesellschaft». Durch ein geschicktes Abrollen des Separators werden die Kathoden und die Anoden – Metallfolien, die mit Partikeln beschichtet sind, um Lithium-Ionen einlagern zu können – in zwei getrennte Behälter sortiert.

Danach geht es an die Rückgewinnung der Elektrodenmaterialien. Die Kathode, eine mit Lithium-Eisen-Phosphat-Partikeln beschichtete Aluminiumfolie, kommt in ein Wasserbad, wo sich die Partikel von der Folie ablösen und nach Dekantieren und Trocknen wieder als Pulver zurückgewonnen werden. Genau gleich verfährt man mit der Anode, die aus einer mit Graphit-Partikeln beschichteten Kupferfolie besteht. In diesem Fall entsteht jedoch eine homogene Suspension, wodurch ein Extraschritt in einer Zentrifuge notwendig ist, um die Partikel abzutrennen.

«Am Ende des Recyclingprozesses erhalten wir das Gehäuse, den Separator, die Aluminium- und die Kupferfolien sowie die Elektrodenmaterialien sortenrein zurück», sagt Büchel. Diese Art von Recyclingverfahren wird als direktes Recycling bezeichnet. «Beim direkten Recycling wird die Batterie nur so weit zerlegt wie nötig, um die funktionalen Eigenschaften der Materialien zu erhalten. Dadurch können wir die Anzahl der notwendigen Arbeitsschritte, auch für die Weiterverarbeitung, möglichst gering halten», so Büchel.

Genau analysieren

Doch mit dem Zurückgewinnen der Materialien ist die Arbeit noch nicht getan. Damit diese wieder in einer neuen Batterie zum Einsatz kommen können, müssen sie regeneriert werden. Genau daran arbeitet zurzeit Büchel abteilungsübergreifend mit seinem Empa-Kollegen Edouard Quérel. Im Batterielabor der Abteilung «Materials for Energy Conversion» haben sie bereits den Mechanismus hinter der Alterung des Kathodenmaterials aufgedeckt. «Das Lithium-Eisen-Phosphat hat eine kristalline Struktur, die bei jedem Lade- und Entladezyklus Lithium-Ionen abgibt und wiederaufnimmt», erklärt Büchel. «Diese Struktur bleibt erhalten, aber die Menge an aktiven Lithium-Ionen nimmt mit der Zeit ab». Zurzeit arbeiten die Forschenden daran, das Kathodenmaterial durch gezielte Zugabe von Lithium wieder «aufzufrischen». Das Endziel: Aus dem recycelten Material möglichst leistungsfähige neue Batterien bauen und den Kreislauf schliessen.

Bei herkömmlichen Recyclingverfahren werden Batterien geshreddert und die Wertstoffe mittels thermischen und nasschemischen Prozessen separiert. Das direkte Recycling soll im Vergleich dazu ressourcenschonender sein, indem es weniger Energie verbraucht und keine Chemikalien einsetzt. Allerdings eignet sich das von Kyburz und der Empa entwickelte Verfahren im Moment nur für die spezifische Bauweise und Zellchemie der Batterien, wie sie unter anderem in Kyburz-Fahrzeugen zum Einsatz kommen. «Ob und wie sich dieses Verfahren auch auf andere Zelltypen übertragen lässt, untersuchen wir zurzeit im Rahmen des Innosuisse-Projekts ‹CircuBAT›, an dem neben Kyburz 23 weitere Partnerfirmen beteiligt sind», sagt Büchel.